classe ISO8

(100.000 Fed Std 209E) 193m²

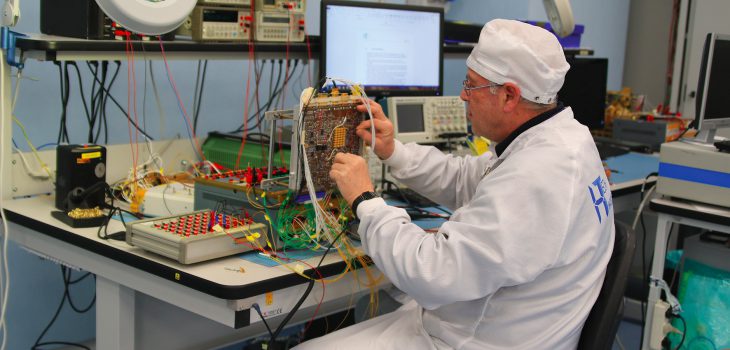

In questa area vengono assemblati, tramite processi di saldatura, PCB multistrato compensati in Polyimide, Polyimide-Thermount e ceramica per applicazioni spaziali.

Ogni banco di lavoro è dotato di un sistema di estrazione dell’aria localizzato per l’espulsione delle parti volatili generate durante il processo di saldatura. La temperatura dell’area di lavoro è mantenuta e monitorata con continuità a 22°C ± 3°C. L’umidità relativa alla temperatura ambiente è mantenuta e monitorata con continuità al 55% ± 15%. Ogni postazione di lavoro ha un’intensità di luminosità di 1080 lux. Al fine di prevenire l’accumulo di cariche elettrostatiche e di evitare differenze di potenziale viene mantenuto il personale, l’attrezzatura e tutti i dispositivi maneggiati al medesimo potenziale, la terra.

Ogni banco di lavoro è dotato di un sistema di estrazione dell’aria localizzato per l’espulsione delle parti volatili generate durante il processo di saldatura. La temperatura dell’area di lavoro è mantenuta e monitorata con continuità a 22°C ± 3°C. L’umidità relativa alla temperatura ambiente è mantenuta e monitorata con continuità al 55% ± 15%. Ogni postazione di lavoro ha un’intensità di luminosità di 1080 lux. Al fine di prevenire l’accumulo di cariche elettrostatiche e di evitare differenze di potenziale viene mantenuto il personale, l’attrezzatura e tutti i dispositivi maneggiati al medesimo potenziale, la terra.

Per questa ragione vengono prese tutte le precauzioni contro le cariche elettrostatiche in accordo alle specifiche EN 61340-5-1 ed EN 61340-5-2, per cui ogni banco di lavoro è provvisto di una copertura statico-dissipativa con resistenza superficiale compresa tra 1×104 Ω e 1×1010 Ω ed una resistenza tra la superficie e la terra compresa tra 7,5×105 Ω e 1×109Ω. Durante ogni operazione l’opera-tore indossa un cinturino da polso con resistenza tra la superficie e la terra compresa tra 7,5×105 Ω e 3,5×107 Ω ed utilizza una sedia provvista anch’essa di una copertura statico dissipativa con resistenza tra la superficie e la terra inferiore a 1×1010 Ω.

All’interno di questa area si trova inoltre un reparto di collaudo elettrico dei DcDc Converter. Un Team di collaudatori coordinati dalla supervisione di un Senior Advisor ed un Ingegnere elettronico opera attivamente su una linea di collaudo elettrico e di debug di Dc-Dc Coverter. Questa attività, realizzata interamente in House, si applica attraverso Assemblaggio PCB e realizzazione di componenti trasformatori ed induttori. Le capacità acquisite sul campo spaziale in venti anni di esperienza sui DcDc Converter si caratterizzano per una prima fase di debug dei modelli EM, sui quali vengono eseguite tutte le campagne di test Elettrici previsti nelle specifiche di collaudo, e per le campagne EMC (Electromagnetic Compatibility) ed i test ambientali in temperatura controllata (Thermal Test).

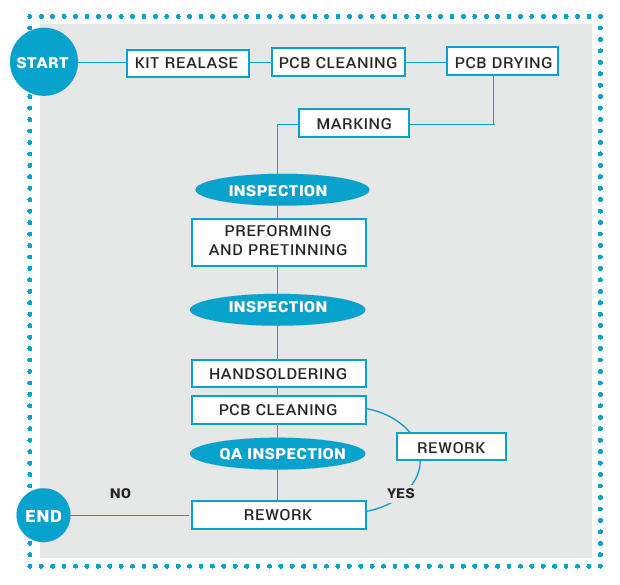

Tutti gli indumenti protettivi sono costituiti da materiale statico dissipativo, tutti gli utensili e i prodotti consumabili sono conduttivi o statico dissipativi. In questa area sono disponibili 16 banchi di lavoro destinati alle operazioni di assemblaggio, 5 banchi per le attività del controllo qualità sul prodotto e 4 banchi per le attività di test elettrico. Tutti i banchi di lavoro adibiti al montaggio sono dotati di un microscopio con un range di ingrandimento tra i 10 x e i 50 x, di una stazione saldante tipologia METCAL SP200 a temperatura controllata e di un pianetto di pre-riscaldo per facilitare le operazioni saldatura. Tutti gli operatori addetti al processo di saldatura sono in possesso delle certificazioni richiesta dall’ agenzia spaziale europea. In questo diagramma di flusso è rappresentato lo standard del processo utilizzato per la realizzazione di un pcb assemblato:

ELECTRICAL TEST IN AMBIENT AND THERMAL / THERMAL VACUUM TEST:

Efficiency Ripple; and Spikes; Inrush Current; Power Up Sequence;

Dynamic Stability; Output and Input Impedance; Undervoltage Protection;

Overcurrent Protection; Overvoltage Protection; Undervoltage Secondary Protection;

Output Series Regulators; Load Step Response;

Auxiliary Command.

EMC TEST:

Conducted Emission Time Domain; Conducted Emission Frequency Domain;

Conducted Susceptibility Sinusoidal Injection;

Conducted Susceptibility Transient Injection.